Digitalizacija vzdrževanja industrijskih strojev– Ključ do zmanjšanja stroškov v proizvodnji

V današnjem hitro razvijajočem se industrijskem okolju postaja nemoteno in učinkovito delovanje strojev ter naprav ključnega pomena za zagotavljanje visoke kakovosti, produktivnosti, razpoložljivosti izdelkov, minimalizacijo stroškov in ohranjanje varnosti na delovnem mestu. V tem kontekstu igra digitalizacija vzdrževanja industrijskih strojev osrednjo vlogo pri preoblikovanju tradicionalnih vzdrževalnih praks.

Vloga digitalizacije pri vzdrževanju industrijskih strojev

Digitalizacija vzdrževanja industrijskih strojev preobraža način, kako podjetja upravljajo in vzdržujejo svojo opremo. Premik od reaktivnih popravil, ki se izvajajo po okvari opreme, do prediktivnih in preventivnih strategij vzdrževanja prinaša številne koristi za industrijska okolja. Ključne tehnologije, kot so Internet stvari (IoT), umetna inteligenca (UI) in strojno učenje, so temelji te preobrazbe.

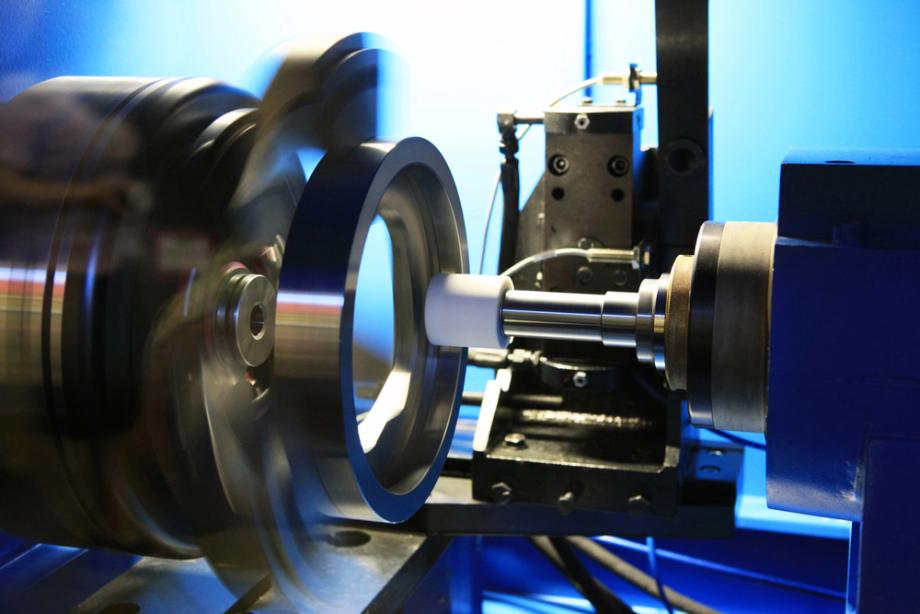

Internet stvari (IoT): IoT omogoča opremi, da komunicira v realnem času, zagotavlja podatke o svojem stanju in delovanju. Senzorji, nameščeni na strojih, zbirajo podatke, kot so temperatura, vibracije, tlak in drugi operativni parametri. Ti podatki se nato analizirajo za določanje optimalnih vzdrževalnih intervencij. IoT tako podpira neprekinjeno spremljanje, ki lahko pravočasno opozori na potrebo po vzdrževalnih posegih.

Umetna inteligenca (UI) in strojno učenje: UI in strojno učenje igrajo ključno vlogo pri obdelavi in interpretaciji ogromnih količin podatkov, ki jih zbere IoT. Algoritmi strojnega učenja lahko prepoznajo vzorce v podatkih, ki so običajno nedostopni človeškim operaterjem. To omogoča predvidevanje okvar s precejšnjo natančnostjo in dovolj zgodaj, da se lahko izvedejo preventivni ukrepi, preden pride do dejanske okvare. Ta pristop znatno znižuje tveganje nenadnih izpadov in podaljšuje življenjsko dobo opreme.

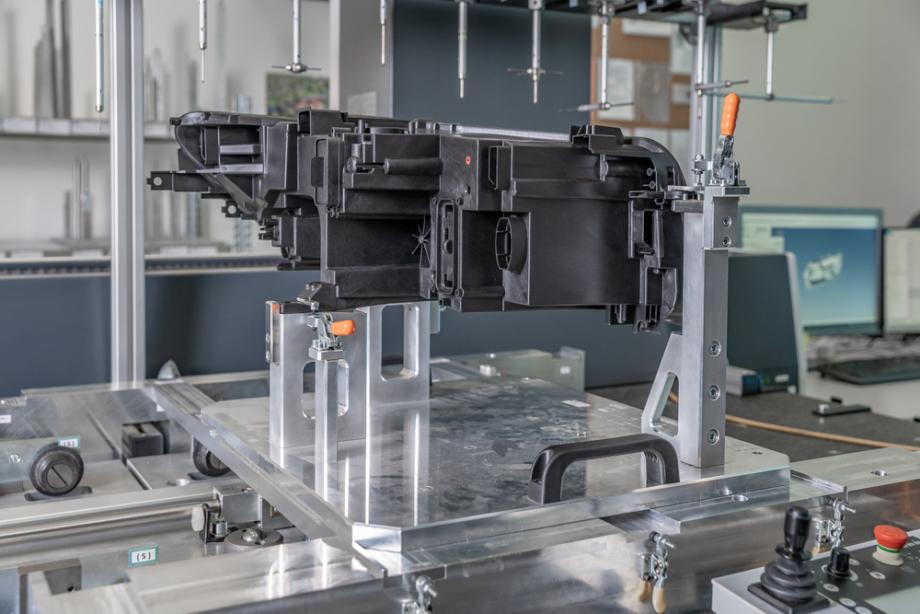

Integracija z obstoječimi informacijskimi sistemi: Digitalizacija vzdrževanja ni omejena le na uporabo naprednih tehnologij za spremljanje in analizo. Pomembno je tudi, kako se ti podatki integrirajo z drugimi poslovnimi sistemi, kot so ERP (Enterprise Resource Planning) in CMMS (Computerized Maintenance Management Systems). Integracija omogoča, da vzdrževalne ekipe ne samo spremljajo stanje opreme, ampak tudi učinkovito načrtujejo, izvajajo in dokumentirajo vzdrževalne aktivnosti.

Daljinsko nadziranje in avtomatizacija: V kombinaciji z UI, IoT in povezljivostjo omogočajo daljinsko nadziranje in avtomatizacijo vzdrževalnih procesov. To je še posebej koristno v industrijah, kjer so fizične lokacije opreme oddaljene ali težko dostopne. Daljinsko nadziranje lahko poveča varnost z zmanjšanjem potrebe po fizični prisotnosti osebja v potencialno nevarnih okoljih.

Digitalizacija vzdrževanja je tako bistven element za zagotavljanje zanesljivosti, varnosti in ekonomske učinkovitosti v modernih proizvodnih in industrijskih okoljih. Z nenehnim razvojem tehnologije postaja implementacija digitalnih vzdrževalnih strategij ne le možnost, ampak ključna sestavina za ohranjanje konkurenčnosti na trgu.

Prednosti digitalizacije vzdrževanja industrijskih strojev

- Zmanjšanje nenadnih okvar in izpadov

Digitalni sistemi za stalno spremljanje opreme so ključni za zgodnje odkrivanje morebitnih težav, kar omogoča pravočasno intervencijo in preprečevanje okvar. S pomočjo naprednih analitičnih orodij in senzorjev, ki zaznavajo spremembe v delovanju strojev, je možno hitro odzivanje na anomalije, kot so povečane vibracije ali nenavadno visoke temperature.

Ta pristop ne samo da zmanjšuje število nepredvidenih izpadov, ampak tudi omogoča boljšo načrtovanost vzdrževalnih del, s čimer se povečuje razpoložljivost in učinkovitost proizvodnih linij.

- Podaljšanje življenjske dobe strojev

Redno in ciljno usmerjeno vzdrževanje, ki temelji na zanesljivih podatkih o stanju opreme, zagotavlja, da so stroji vedno v optimalnem stanju. Digitalni sistemi omogočajo natančno sledenje obrabi in drugim ključnim parametrom, ki vplivajo na zmogljivost in življenjsko dobo opreme.

To preprečuje prezgodnje zamenjave delov in znižuje potrebo po velikih popravilih, kar prispeva k dolgoročnim prihrankom in zmanjšuje vpliv na okolje zaradi manjše potrebe po novih materialih.

- Optimizacija stroškov

Digitalizacija vzdrževanja povečuje učinkovitost upravljanja sredstev z zmanjševanjem stroškov nepotrebnih rutinskih pregledov, ki se pogosto izvajajo več kot je dejansko potrebno.

Prediktivno vzdrževanje uporablja podatke, zbrane z naprednimi tehnologijami, da natančno napove, kdaj in kje so potrebni servisni posegi, s čimer se optimizira uporaba materialov in delovne sile. Prav tako se zmanjšujejo stroški, povezani z izpadi proizvodnje, saj se večina vzdrževalnih del lahko načrtuje med manj obremenjenimi obdobji.

- Izboljšanje varnosti

Zmanjšanje možnosti za okvare strojev neposredno prispeva k izboljšanju varnosti delovnega okolja. Digitalna orodja omogočajo natančno spremljanje in ocenjevanje tveganj, povezanih z obrabo opreme, in zagotavljajo, da se potencialno nevarne situacije obravnavajo, preden lahko povzročijo nesreče.

To je še posebej pomembno v industrijskih okoljih, kjer so lahko posledice okvar strojev resne, vključno z nevarnostmi za zdravje in varnost delavcev. Digitalizacija vzdrževanja tako ne samo da izboljšuje operativno učinkovitost in finančno uspešnost podjetij, temveč tudi prispeva k večji varnosti in trajnosti v proizvodnih procesih.

Digitalizacija vzdrževanja – Ključna strategija za prihodnost industrije

Digitalizacija vzdrževanja ni več le trend, ampak nujnost za podjetja, ki želijo ostati konkurenčna v sodobnem, hitro spreminjajočem se industrijskem okolju. S prehodom na digitalno vzdrževanje podjetja ne samo da izboljšajo svoje delovanje, ampak tudi znatno znižajo operativne stroške in izboljšajo varnost pri delu. Tako postanejo bolj prilagodljiva, odzivna in uspešna na trgu.

Za podjetja, ki iščejo dodatne informacije ali želijo izvedeti več o možnostih za implementacijo digitalnih vzdrževalnih tehnologij, je na voljo več virov. Seznam ponudnikov, ki vzdržujejo industrijske stroje, je dostopen na spletni strani Moja Dejavnost. Tam lahko podjetja najdejo relevantne ponudnike in tudi pošljejo povpraševanja ter prejmejo prilagojene ponudbe. Ta interaktivni pristop omogoča podjetjem, da pridobijo točno tiste informacije, ki jih potrebujejo za svoje specifične potrebe.

Kaj pomeni digitalizacija vzdrževanja industrijskih strojev?

Digitalizacija vzdrževanja vključuje uporabo naprednih tehnologij, kot so Internet stvari (IoT), umetna inteligenca (UI) in strojno učenje za spremljanje in upravljanje stanja industrijskih strojev. Cilj je prehod od reaktivnih metod popravil k preventivnim in prediktivnim strategijam vzdrževanja.

Kakšne so glavne prednosti digitalizacije vzdrževanja industrijskih strojev?

Med glavne prednosti sodijo zmanjšanje nenadnih okvar in izpadov, podaljšanje življenjske dobe strojev, optimizacija stroškov in izboljšanje varnosti na delovnem mestu. Digitalizacija omogoča podjetjem bolj učinkovito uporabo svojih virov in zmanjšuje nepotrebne stroške.

Kako digitalizacija vzdrževanja vpliva na varnost?

Z uporabo digitalnih orodij za stalno spremljanje opreme se lahko hitro odkrijejo in odpravijo morebitne okvare ali anomalije, kar zmanjšuje tveganje za nezgode in izboljšuje varnost delovnega okolja.

Kje lahko najdem ponudnike za digitalno vzdrževanje industrijskih strojev?

Seznam ponudnikov, ki nudijo storitve digitalnega vzdrževanja industrijskih strojev, je mogoče najti na spletni strani Moja Dejavnost. Tam lahko podjetja tudi pošljejo povpraševanja in prejmejo prilagojene ponudbe od različnih ponudnikov.

Ali je digitalizacija vzdrževanja primerna za vsa industrijska podjetja?

Digitalizacija je koristna za skoraj vsako industrijo, ki se zanaša na kompleksne strojne sisteme. Kljub temu je stopnja in obseg implementacije odvisna od specifičnih potreb, velikosti in vrste industrije vsakega podjetja.